铜母体关节过电流:关键问题和工程解决方案

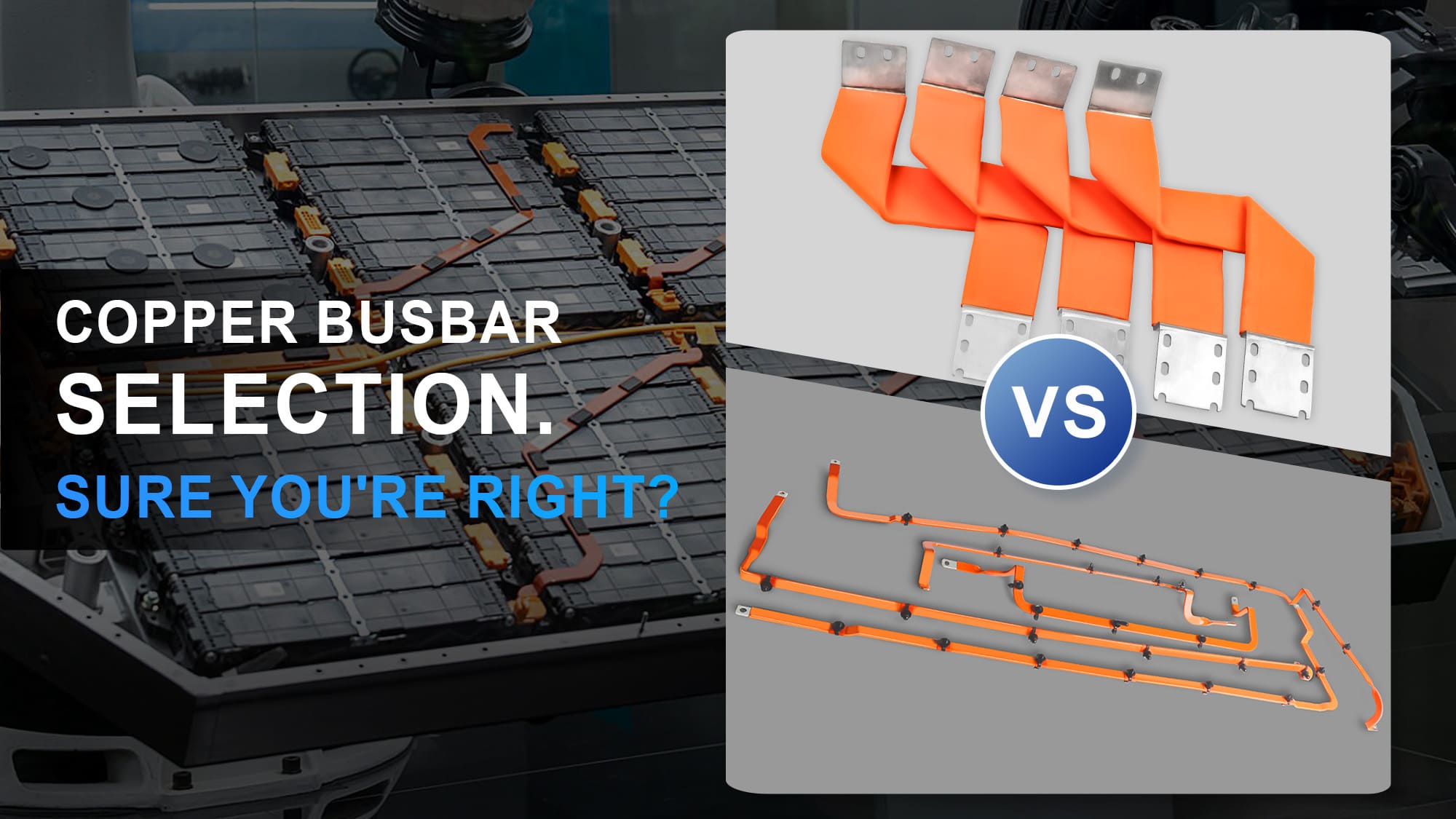

随着新的能源技术的迅速迭代,能源存储系统正朝着高能/功率密度前进。行业趋势表明,铜业母线圈接头的过电流问题已成为新能源开发的关键瓶颈,敦促创新的解决方案。

克服新能源中铜母底关节的过度挑战

随着新能源部门继续其快速发展(从强大的电动汽车驱动系统到大规模储存站的稳定能量枢纽),BUSBARS是电力传输中的关键“桥梁”。它们的性能直接影响整个系统的稳定性和安全性。以出色的电导率和机械强度而闻名的铜母线在整个行业中广泛使用。但是,持续的挑战经常被忽视,在母线关节上的过电流量,这是系统效率和可靠性的看不见而又严重的风险。

1。深入研究母线关节的过电流问题

(1)理论上的电流能力与现实世界的限制

从电气工程的角度来看,母线的电流携带能力不是线性功能,它受多种因素的影响。根据焦耳定律(q =i²RT),通过导体的电流由于阻力而产生热量。为了安全操作,最大允许电流必须确保所产生的温度保持在限制范围内,以避免降解或安全危害。

在铜舱接头,情况变得更加复杂。接触电阻充当额外的热源,增加了局部过热的风险。诸如GB/T7251.1(等效于IEC 61439-1)之类的标准标准指定,在理想条件下(符合接触电阻,绝缘支撑或涂层),铜杆的最大允许温度不应超过105K。考虑到平均环境温度为35°C,导体的最高工作温度为140°C。除此之外,铜还经过退火,大大降低了机械强度并危害其结构作用。多余的热量还会损害绝缘支撑,相邻的组件,甚至构成火灾风险。

(2)当前的潮流和恶劣的操作条件

新的能源电池系统经常发生电流波动。例如,典型的电动汽车电池系统在200a左右运行,但是在快速充电期间,峰值电流可能达到600A,持续15秒。根据短时抵抗当前公式(铜系数为13),所需的最小横截面面积为:

s =(i/13)×√t

但是,现实世界中的环境会引入其他挑战 - 高温提高铜的耐药性,而高湿度会加速氧化,从而增加接触性。这些环境因素必须在设计中考虑。

(3)行业不断上升的需求和新兴挑战

在创新的驱动下,储能系统正在朝着更高的能源和功率密度迈进。这转化为通过母线的电荷吞吐量显着增加。根据领先的市场研究电池舱 预计在未来五年内,储能系统中的当前携带需求预计将增长30%–50%。同样,推动更长的电动汽车驾驶范围意味着电池系统必须处理越来越强烈的电荷释放周期。这些趋势指出了一个结论:铜母系关节的过电流性能是一种越来越多的瓶颈,需要高级解决方案。

2。RHI电气:过度挑战的专家解决方案

((1)高级制造能力:母线质量的骨干

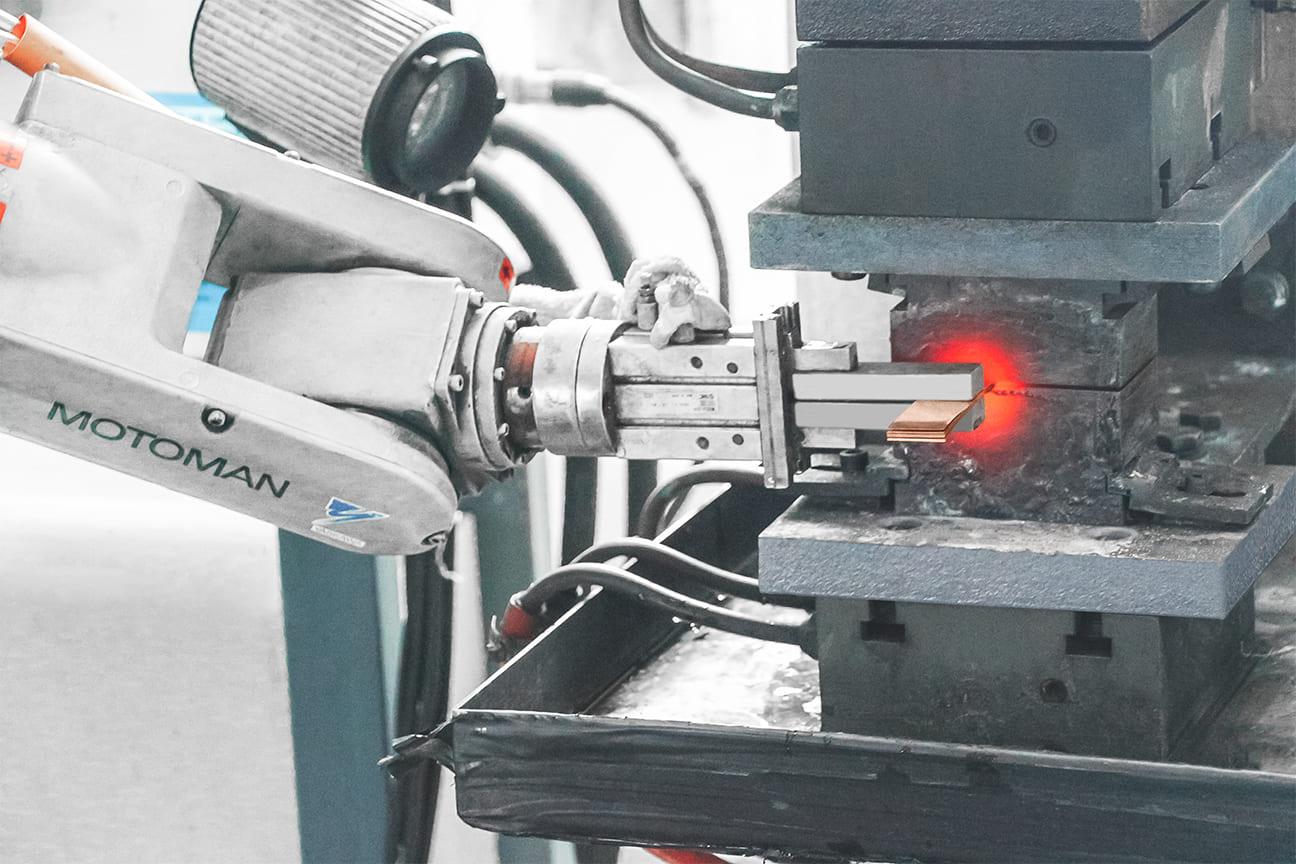

作为电池连接技术的长期专家,RHI在母线制造业方面具有深厚的专业知识。超过30个高性能聚合物焊接 单元和多个自动焊接线路,我们的设施可以处理各种材料 - 从传统的铜焊接到复杂的铜铝合金复合材料和刚性柔毛组合。

在关节焊接阶段,我们精确控制关键参数,例如温度,持续时间和压力,以最大程度地减少接触电阻。这样可以确保有效的电流传输,并显着提高母线的总体电流携带能力,即使在高负载或温度下降条件下也是如此。

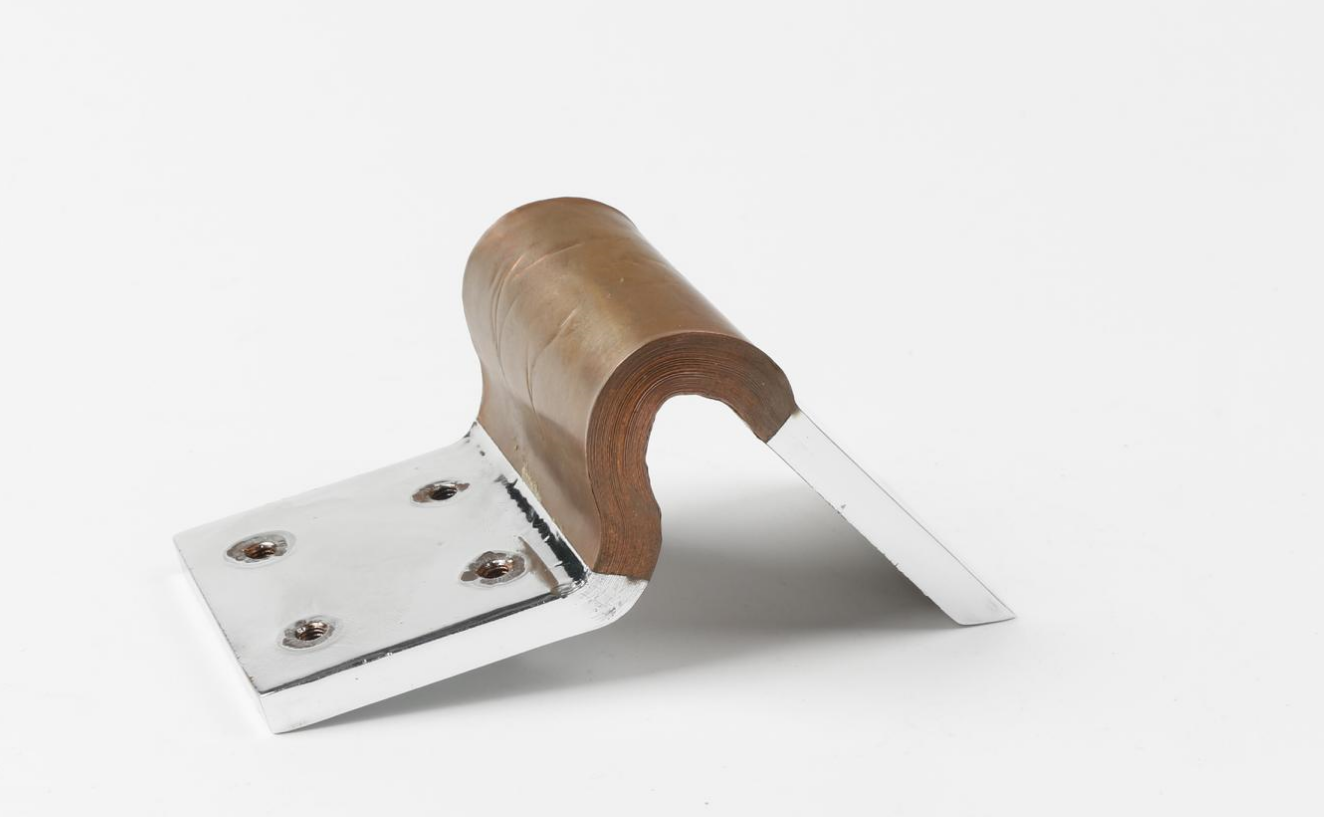

(2)定制的母线解决方案用于不同的应用

了解应用程序方案的多样性,RHI根据每个客户的电气,环境和空间要求提供量身定制的母线设计。我们经验丰富的工程团队使用仿真工具来优化携带电流的能力,热性能和机械强度。

对于高电流环境,我们增加了横截面区域或采用平行的关节设计。在空间约束的场景中,我们实施紧凑的布局,以最大程度地提高性能而无需牺牲空间效率。

(3)严格的质量控制确保长期表现

RHI保持了涵盖整个制造过程的综合质量控制系统。我们严格选择原材料,进行多轮纯度和电导率测试,并拒绝任何无法符合我们高纯度,低强度铜的标准的材料。

在生产过程中,CCD视觉系统检查母线尺寸和表面质量,而精确的电阻测试仪不断监视关节电阻。任何偏差都会触发警报和立即纠正措施。在交付之前,所有母线都会对现实情况进行广泛的模拟,包括过电流冲击,温度循环和长期老化测试,以确保持续的性能。