母线角倒圆:电力系统更安全、更可靠的四大关键优势

母线圆角的四个主要优点 - 增强电力系统的安全性和可靠性

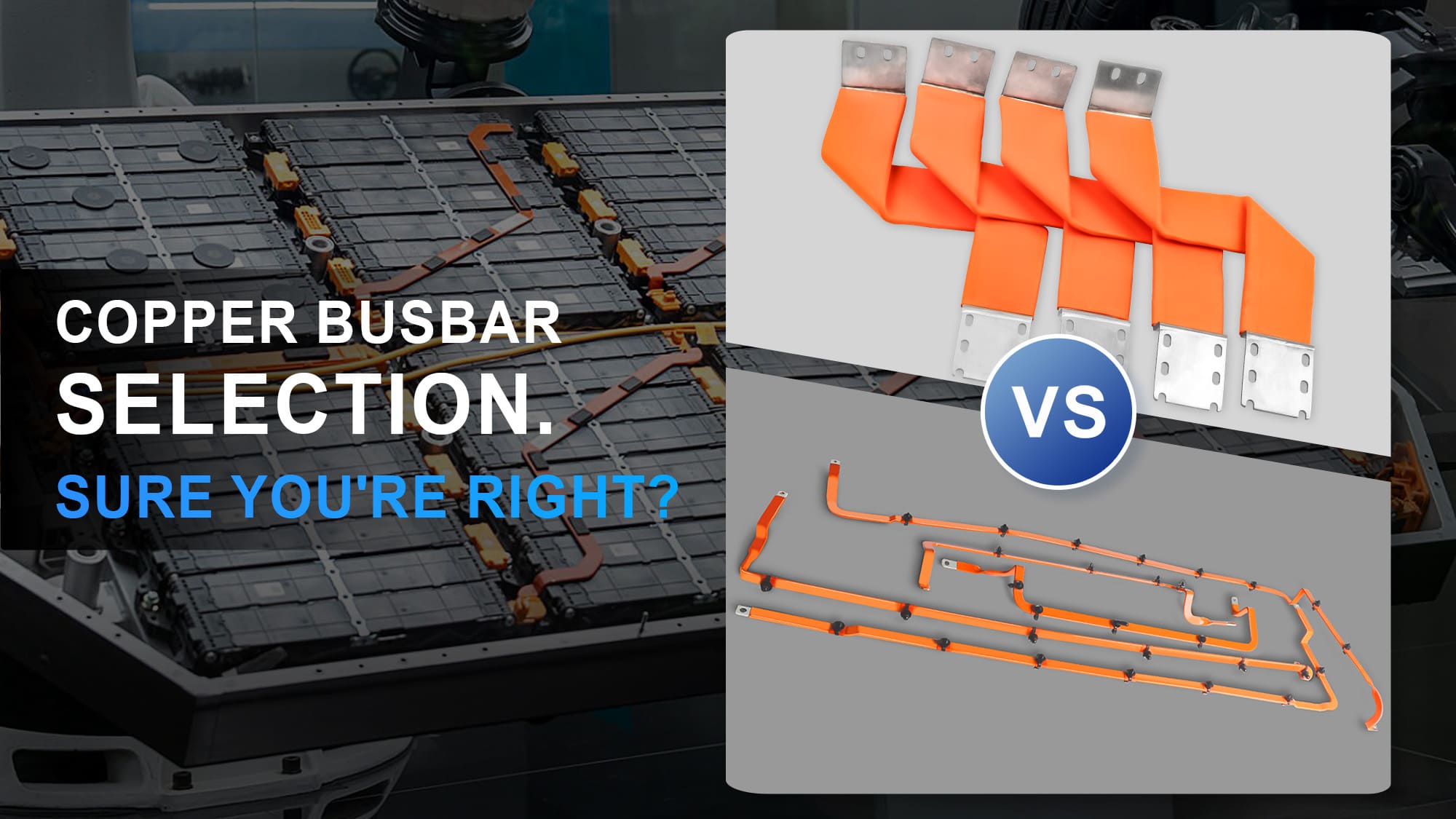

在新能源电气系统中,母线是负责高电压、大电流能量传输的关键导体。其加工精度、表面质量和几何设计直接影响系统的安全性、绝缘可靠性和长期运行稳定性。

随着电动汽车、储能和充电基础设施中的系统电压迅速提高(从 400 V 到 800 V 甚至超过 1000 V),局部放电、电场集中和机械疲劳等问题变得更加重要。

在各种精密工艺中,母线圆角已成为提高电气和机械可靠性的关键技术。

1.什么是母线圆角

母线圆角是指将母线的尖锐或直角边缘加工成具有规定半径(R)的光滑圆弧。

该工艺消除了场集中,减少了机械应力点,并提高了后续封装过程中的绝缘一致性。

常见技术包括:

- 数控圆弧铣削:用于半径受控的高精度、大批量生产;

- 倒角或倒圆:用切削刀具创建 R2–R5 毫米过渡;

- 抛光去毛刺:确保边缘光滑、无毛刺;

- 电解抛光:应用于高端电气环境,细化微观表面粗糙度。

典型的角半径范围为 R2 至 R10 mm,具体取决于母线厚度、电压水平、爬电距离以及压力、湿度和污染等环境因素。

在电动汽车高压电池组、储能系统、直流充电模块、紧凑型变电站和轨道电力系统中,倒角已成为母线制造的标准要求。

2、四大优势及技术效益

(1) 提高电气安全性——防止电晕和局部放电

根据电工原理,电场强度与导体表面的曲率半径成反比。锋利的边缘会产生容易发生电晕或局部放电 (PD) 的局部高场区域。

这些放电会导致绝缘逐渐退化、产生臭氧和局部加热,所有这些都会降低系统的可靠性。

四舍五入后:

- 场分布变得更加均匀,峰值强度显着降低;

- 最大限度地减少电荷积累和放电引发;

- 绝缘裕度和介电耐受强度得到改善。

对于 800 V 以上的高压系统,IEC 61439 和 UL 891 等国际标准建议最小半径 R ≥ 3 mm,以防止电晕和边缘放电。

(2) 增强人员安全——降低操作和维护风险

在转换器、存储柜和车辆控制柜中,技术人员经常在密闭空间内工作。锋利的母线边缘可能会割伤手套、损坏绝缘套管或在安装或检查过程中导致短路。

圆形母线提供:

-

边缘光滑、无毛刺,可安全触摸;

-

降低手动操作期间的割伤风险;

-

保护绝缘部件免受机械损坏。

这个过程支持可维护性设计, 与ISO 14121(机械安全评估)和IEC 60204(电气安全设计)标准。

(3) 改善绝缘性能——电场均匀,介电强度更高

在高压系统中,绝缘层如PI膜、热缩管、环氧树脂封装或注塑必须均匀地粘附在铜表面以保持介电强度。

尖角会阻碍紧密粘合,并可能形成气隙或薄弱点,导致局部磁场集中和绝缘击穿。

四舍五入有效地解决了这些问题:

-

确保紧密、无间隙的绝缘覆盖;

-

生产均匀场分布具有更高的击穿电压;

-

延长绝缘使用寿命并减少维护。

测试表明母线R5舍入可以达到一个局部介电击穿电压提高 15–25%以及以上绝缘老化率降低30%与未磨圆的样品相比。

因此,圆角现在是高压绝缘设计的关键参数。

(4) 优化装配和结构强度——减少应力和疲劳

机械应力集中是影响母线耐久性的隐藏因素。在运行过程中,母线会经历热膨胀、振动和紧固力,这可能会在急弯处产生微裂纹或疲劳失效。

圆形设计提供:

-

平滑的应力过渡和较低的集中系数;

-

更好的抗振性并延长疲劳寿命;

-

减少应变损伤拧紧螺栓或夹具时。

光滑的圆角边缘也得到改善装配精度和模块一致性,特别是在自动化生产线上。对于使用的制造商自动化装配系统,这个过程同时增加了装配效率和成品率。

3. 结论——精密形状安全

尽管经常被忽视,但母线拐角倒圆在以下方面发挥着重要作用:电气安全、绝缘性能、机械可靠性。

它不仅反映了制造商的工艺水平,还体现了其对安全电气设计和长期可靠性的理解。

随着新能源行业高压平台的发展,圆形、光滑且精密加工的母线已成为新的制造标准。

通过严格的流程控制和设计优化,母线制造商可以强化每一个安全细节——确保更高的电气保护、更长的使用寿命和更稳定的系统性能。