电动汽车电池热管理:四种冷却技术解释

电动汽车电池如何“冷却”?四大关键热管理技术

随着新能源汽车的快速发展,动力电池不仅是电动汽车的“心脏”,更是性能、安全、使用寿命的决定性因素。

锂离子电池因其高能量密度和长循环寿命而被广泛采用,其运行方式很像精密的生物系统——稳定的温度控制对于安全高效的运行至关重要。

1. 为什么电池需要热控制?

过热和过冷的双重挑战

电池充电和放电过程中不可避免地会产生热量。对于高容量、高能量密度的电动汽车电池组来说,热量积累和温度不均匀性成为关键的工程挑战。

高温风险

- 电池电化学系统本质上对热敏感

- 每升高 10 °C,电池老化速度通常会加快约 2 倍

- 研究表明,在 50 °C 下循环的索尼 18650 电池在 500 次循环后容量损失高达 60%

- 过多的热量会加速活性材料的降解,增加内阻,并可能引发热失控

低温限制

- 离子活性降低限制了充电/放电功率

- 运力和续驶里程急剧下降

- 用户体验和快充能力受到影响

热管理目标

将电池保持在最佳的 25–40 °C 范围内运行,确保高温下高效散热和寒冷环境下有效加热。

本文特别关注电池冷却技术。

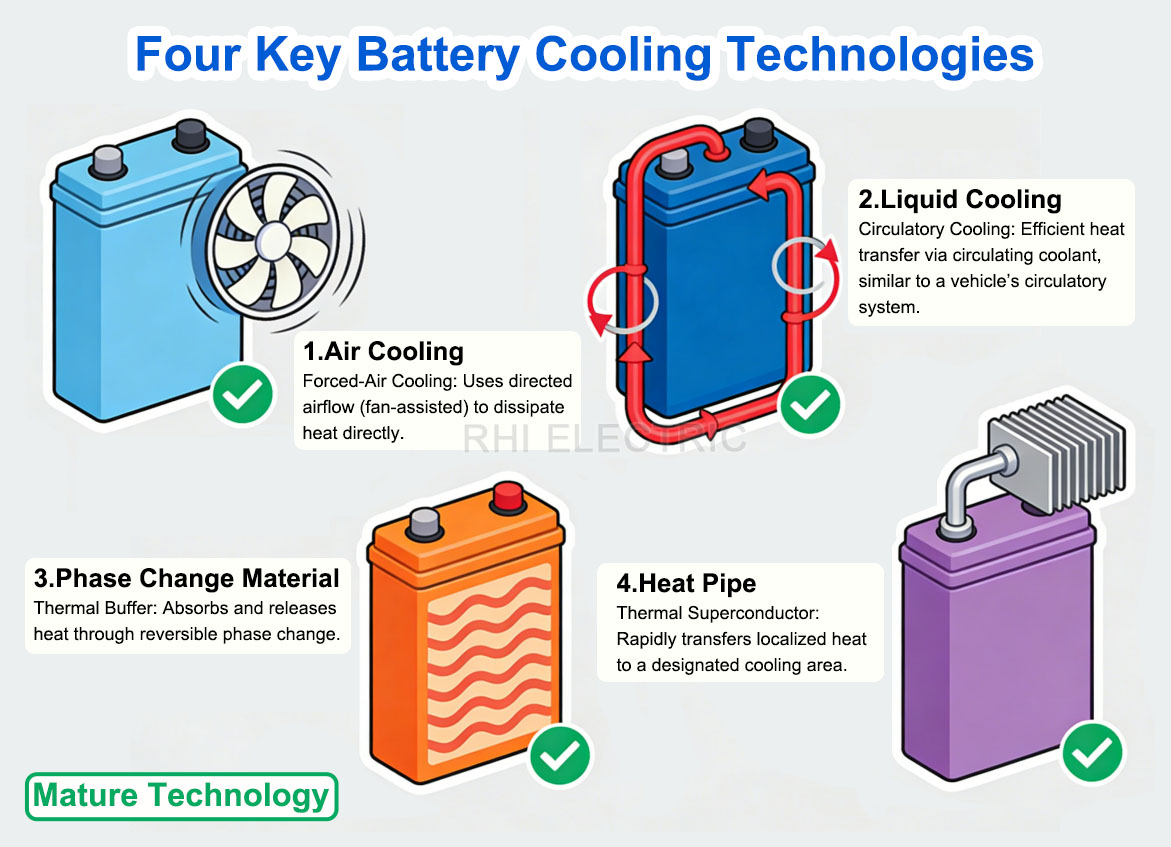

2、主流电池冷却技术

四种经过验证的热管理途径

现代电动汽车电池系统通常依赖于四种成熟的冷却方法,它们共同构成了电池安全和性能的基础。

2.1 空气冷却系统 (AC) – 强制或自然对流

工作原理

热量通过气流消散,途径如下:

- 车辆运动产生的自然对流

- 使用风扇强制对流

工程视角

风冷架构简单且成本低廉,适合早期的电动汽车平台。然而,由于空气的导热率和热容量较低,其冷却能力从根本上受到限制。

- 随着电池能量密度和快速充电需求的增加,空气冷却难以:

- 持续高功率运行期间控制温升

- 保持整个包装的温度分布均匀

典型应用

低功率电动汽车、微型车辆和热负荷适中的成本敏感型平台。

2.2 液冷系统(LC)——行业标准

工作原理

泵通过集成到电池模块中的微通道冷板循环冷却剂(通常是水-乙二醇混合物)。热量被传递到前端散热器进行消散。

工程视角

液体冷却的导热率和热容量比空气高几个数量级,能够:

- 精确的温度控制

- 优异的热均匀性

- 支持快速充电和大功率输出

液冷已成为中高端电动汽车的默认解决方案。

工程挑战

- 系统复杂性增加(泵、阀门、管道)

- 增加重量

- 对密封可靠性、耐腐蚀、长期耐用的严格要求

2.3 热管冷却(HP)——局部热点管理

工作原理

热管使用密封的工作流体(例如水或丙酮),经过快速蒸发-冷凝循环,以最小的温差有效地传递热量。

工程视角

热管表现出极高的轴向导热率,通常相当于实心铜的数千倍。

在电动汽车电池系统中,热管很少用作独立的冷却解决方案。相反,它们的作用是:

- 热高速公路

- 温度均衡增强剂

它们通常集成到液体冷却板或模块接口中,以:

- 从局部热点提取热量

- 提高整体温度一致性

- 减轻“最弱细胞”效应

2.4 相变材料冷却(PCM)

工作原理

PCM 在固液相变过程中吸收或释放大量潜热,将温度稳定在其相变点附近。

工程视角

主要优点:

- 完全被动操作

- 零能耗

- 优异的热缓冲特性

限制:

- 本质上低导热率

- 无强化传热慢

实际应用

PCM很少单独使用。相反,它充当与主动系统(通常是液体冷却)相结合的热缓冲器,其中:

- 吸收瞬态热峰值

- 减缓温度上升

- 减少主冷却回路的峰值负载

3. 系统集成及未来趋势

多技术协同是未来

随着电动汽车电池向更高的能量密度和更快的充电速度发展,单一冷却解决方案达到了极限。行业趋势很明确:混合热管理架构。

典型配置包括:

- 液体冷却 + PCM:热缓冲和峰值负载降低

- 液/风冷+热管:快速热点提取和温度均衡

- 直接制冷剂冷却:使用 HVAC 制冷剂实现极高的冷却效率(应用于部分高端电动汽车)

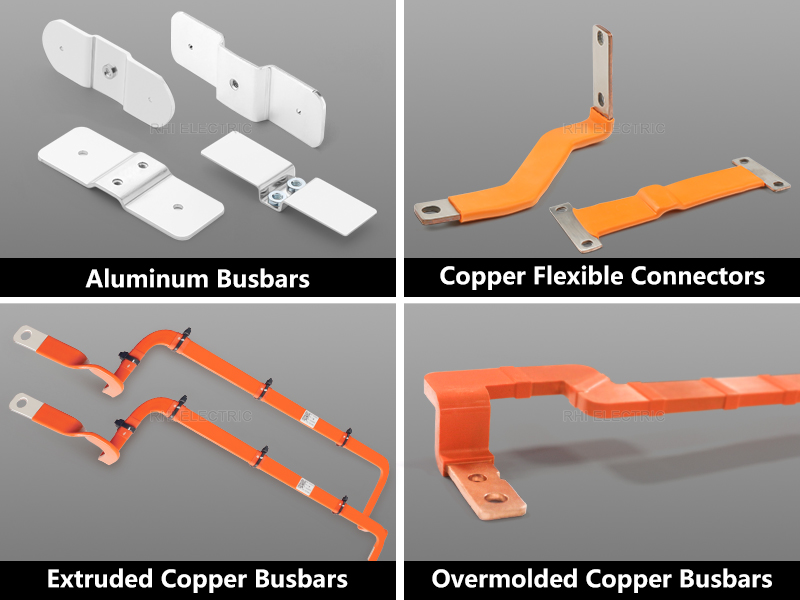

4.材料驱动的热设计

RHI 母线如何支持先进的电池热管理

每种主流电池冷却技术(液体冷却、空气冷却、热管、PCM,甚至新兴的热电冷却)都对母线(电池组内的关键电导体)提出了独特的热和结构要求。

作为铜和铝母线及互连解决方案的领先供应商,RHI 利用深厚的材料专业知识和先进的制造工艺来提供冷却自适应、安全驱动的母线系统,同时发挥以下作用:

- 高效热导体

- 可靠的电桥

4.1 热电冷却 (TEC) 母线解决方案

精密热耦合

热电模块需要极低的接触热阻。

RHI 提供高平整度镀镍铜母线,确保:

- 稳定的热界面

- 抗氧化性

- 与 TEC 模块或导热绝缘垫可靠接触

高温电气绝缘

TEC 系统引入局部冷热梯度。

RHI 的高温母线特色:

- 内层云母带

- 外层陶瓷复合带

在重复热循环下保持介电强度和机械稳定性。

系统集成准备情况

定制铝母线可以用以下材料加工:

- 传感器安装孔

- 平坦的参考面

- BMS集成的结构特点

支持闭环热电控制。

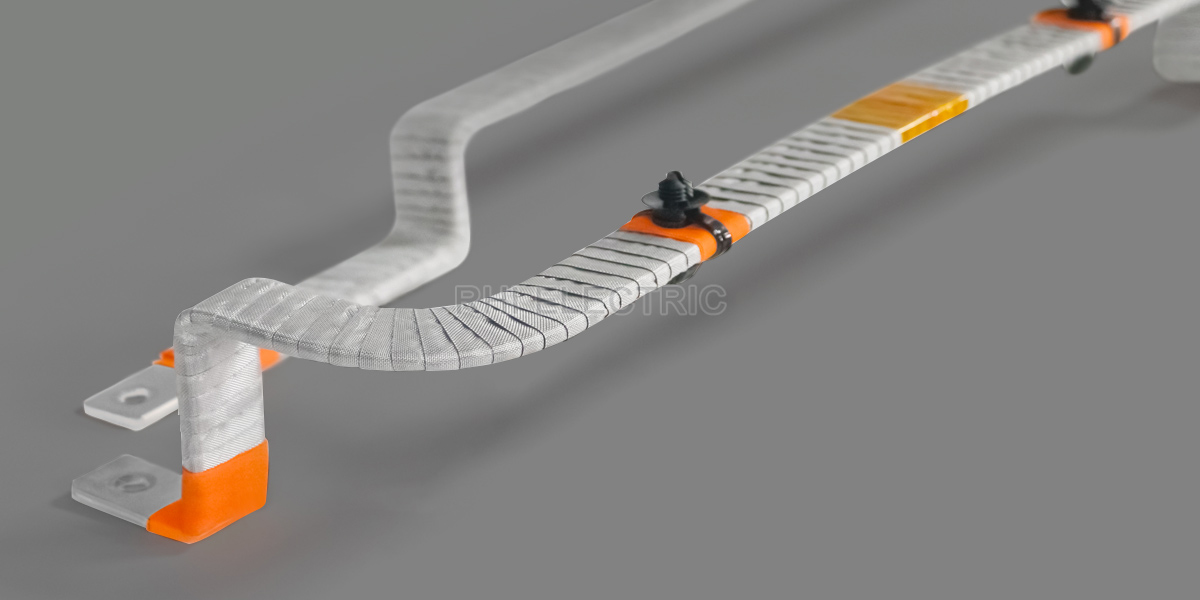

4.2 热管冷却系统母线

高效热底座

导热系数约385 W/m·K,RHI铜母线作为有效的散热器,将局部热量有效地传递到热管蒸发器部分。

灵活的空间整合

RHI 提供:

- 铜/铝叠层柔性连接器

- 多角度3D弯曲刚性母线

允许在热管周围进行电气布线,同时保持最佳气流或冷板接触。

跨温度范围的材料匹配

- 适用于高温、高功率区域的铜母线

- 适用于轻质、中等温度区域的铝母线

所有产品均采用挤压或注塑绝缘材料,具有长期可靠性。

4.3 主流冷却系统中的核心母线价值

液体冷却系统

RHI 母线槽提供:

- 平坦的镀锡或镀镍表面,热阻低

- 通过嵌件成型或 PA12 挤出实现高密封绝缘

有效降低冷却液泄漏和冷凝风险。

空气冷却系统

通过以下方式增强热性能:

- 针对气流优化的母线几何形状

- 穿孔或框架式结构,增加散热面积

- 裸铜或光亮锡饰面可改善辐射传热

PCM 辅助冷却

RHI 通过提供以下功能来解决长期接口可靠性问题:

- 经过表面处理的母线可提高 PCM 粘附力

- 全封装绝缘(如PA66+GF30注塑)

防止化学相互作用并确保长期稳定的电气性能。

5. 结论

电池热管理是安全性、性能和耐用性之间的精确平衡。从风冷到液冷,从热管到相变材料,冷却技术的不断演进和集成正在推动电动汽车电池向更高能量密度和更快充电方向发展。

随着热管理系统变得更加集成化和智能化,电气互连设计发挥着越来越重要的作用。

作为电池互连解决方案领域值得信赖的合作伙伴,RHI 通过提供以下服务来支持这一发展:

帮助客户构建高效、可靠且面向未来的电池热管理系统。