刚性还是柔性?用于实现高效热电平衡的铜母线

热和电气权衡:刚性铜母线与柔性铜母线

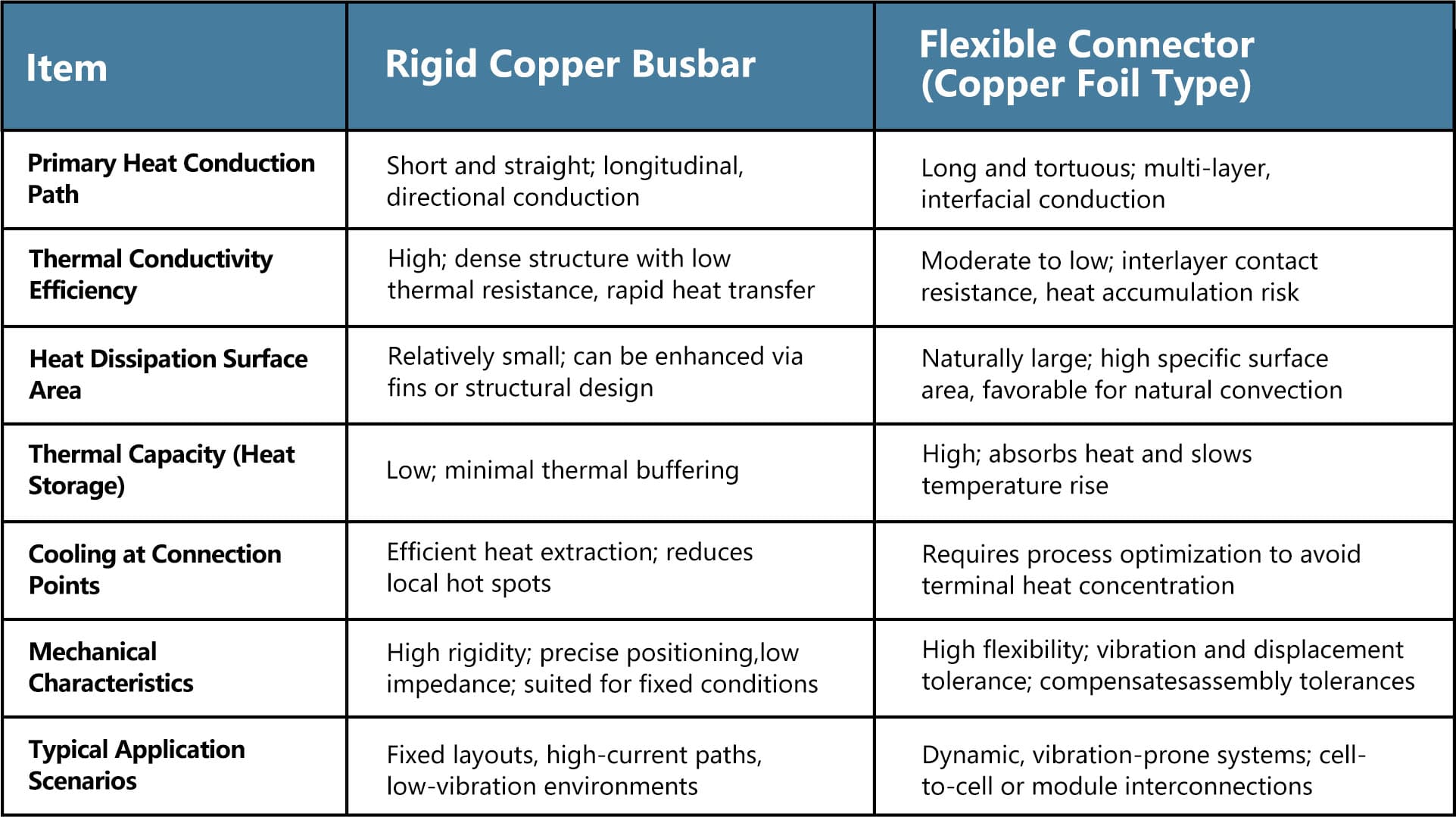

在电力驱动系统和储能应用中,载流能力和热管理性能直接决定系统效率限制、可靠性和使用寿命。刚性铜母线和柔性铜层压连接器是两种基本的导体解决方案。它们的区别远远超出了“传导性”与“柔性”的简单比较——核心区别在于根本不同的散热路径和热管理理念。了解这种区别对于设计高可靠性、高效率的电气互连系统至关重要。

1. 热设计:从定向传导到热扩散

发热是大电流传输不可避免的副产品。如果没有有效的热控制,过多的热量会导致触点氧化、电阻增加、绝缘老化,并最终导致系统故障。

1.1 刚性铜母线:高导电率、定向热导体

主热路:短、直且方向性强。刚性铜母线通常由高纯度电解铜通过轧制、退火、冲压和精密弯曲工艺制成。它们致密的整体结构导致热阻极低。

热逻辑:主动热传导。热量(尤其是电气接头处的局部热点)沿着母线的纵轴快速传导至预定的散热器,例如液冷冷板、外壳或外部热交换器。

最佳应用场景:当系统具有明确定义的主动冷却路径时,刚性铜母线是首选解决方案。例如,在电机逆变器的直流母线连接中,刚性母线可有效地将大电流功率模块端子处产生的热量直接传递至冷却板,从而提供卓越的热性能和温度稳定性。

1.2柔性铜层压连接器:分布式散热

主要热路:分布式和非线性。柔性连接器由多层超薄铜箔(通常约为 0.1 毫米)层压并冶金结合而成,形成合规的载流束。

热逻辑:被动散热。它们的热性能依赖于多箔结构产生的大比表面积,从而通过自然对流和热辐射实现有效的散热。此外,其较高的热质量可以缓冲瞬态温度峰值。

最佳应用场景:柔性铜连接器在需要抗振、尺寸补偿和热缓冲的环境中表现出色,尤其是在强制冷却有限或不可用的情况下。例如,在电池模块内,电池端子之间的互连必须适应制造公差、振动和热膨胀。同时,层压箔结构增强了有限或半密封空间内的被动散热。

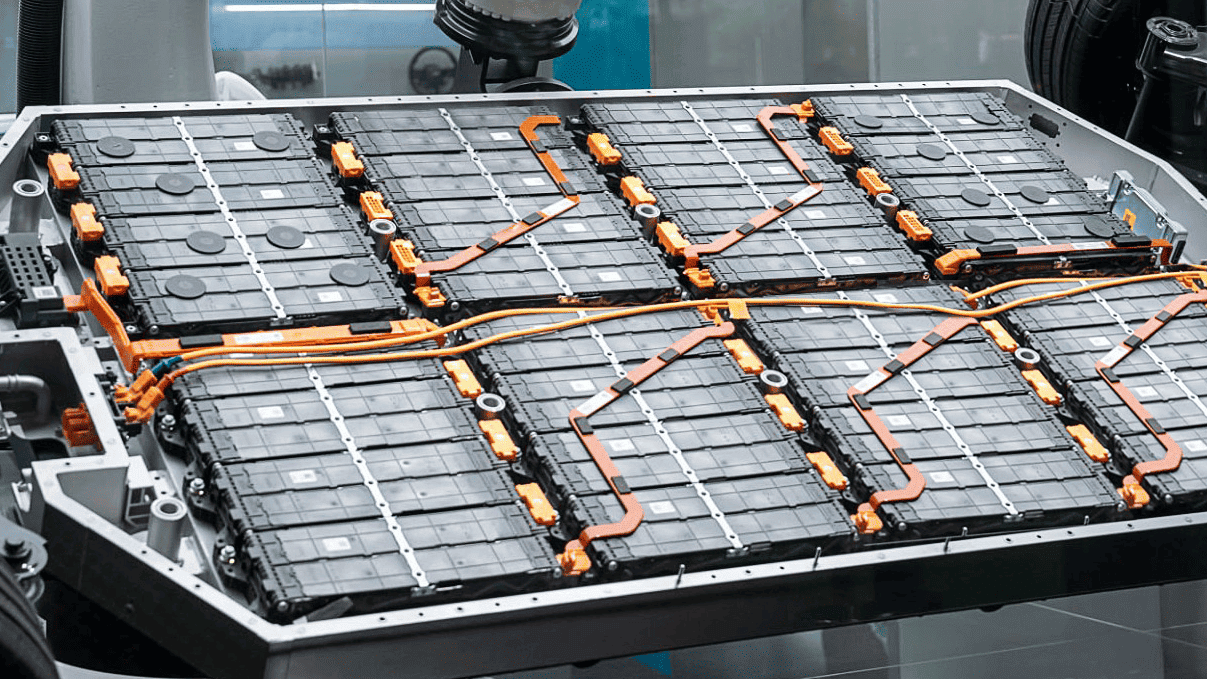

2. 新能源应用:优化刚性和柔性母线

在电动汽车和储能系统中,刚性铜母线和柔性铜连接器发挥着明显不同的作用。选择是基于对电气性能、机械行为和热管理要求的综合评估。

刚性铜母线:

导热需求高的固定连接

典型应用包括:

- 电池模块之间的串联

- 到接触器和熔断器的主要正负输出

- 配电单元 (PDU)

- 电机逆变器中的直流母线系统

这些位置具有固定的几何形状、稳定的安装接口并且靠近冷却系统。刚性铜母线提供超低回路电阻和电感,同时充当关键的热桥。它们有效地将大电流运行时产生的热量传导到外壳或液体冷却系统中,确保关键功率组件稳定、低温运行。

柔性铜层压连接器:

需要合规性和位移补偿的连接

常应用于:

- 电池模块内棱柱形或圆柱形电池之间的互连

- 电池组和 BMS 或高压接线盒之间的隔振连接

- 受热膨胀和收缩影响的母线接口

它们的灵活性可有效补偿制造公差、充电/放电循环期间的电池膨胀以及车辆运行条件下的机械振动。这可以防止电气接头处的应力集中,并显着提高长期可靠性。在没有专用强制冷却的电池模块中,层压连接器固有的散热能力可以作为一种有价值的补充热管理机制。

3. 卓越制造:精密设计与集成

选择刚性铜母线或柔性铜连接器不是一个二元决定,而是集成电气-机械-热设计框架内的系统级优化。真正的工程能力体现在三个核心维度:

3.1 精确的仿真驱动选择

通过先进的热和电模拟,可以精确评估多种工作条件下的温升。这使得:

单解优化(定向导热或自耗散)

针对特定系统架构量身定制的刚性-柔性混合配置

3.2 先进制造工艺确保性能

刚性铜母线:采用高导电铜制造,结合精密冲压、数控加工以及镍或锡表面电镀,确保低接触电阻和高质量的热界面。可以定制集成冷却通道或翅片结构,以支持主动热管理设计。

柔性铜层压连接器:在高温高压下采用扩散接合生产,实现箔层之间真正的冶金接合。该工艺有效消除了层间接触电阻和热阻,提供与实心铜相当的电气和热性能,远远优于传统的螺栓连接或部分钎焊解决方案。可根据需要集成铜铝过渡端子和定制形状的热端结构。

3.3 系统级综合解决方案

RHI不仅仅是母线组件供应商,更是新能源系统热管理设计领域的合作伙伴。我们的产品组合包括用于固定安装和定向导热的刚性铜母线、用于位移补偿的柔性层压连接器以及用于过渡接口的刚柔复合母线。根据客户的系统架构、冷却策略和空间限制,RHI 提供针对每种应用量身定制的优化电气互连和热管理布局。

结论

在高效能量转换系统中,热控制是电气互连性能的决定性因素。刚性铜母线提供高效、定向的热传导,而柔性铜层压连接器提供固有的散热和机械顺应性。凭借热机制方面的深厚专业知识和先进的制造工艺,RHI 根据客户需求精确匹配单一或组合解决方案,确保有效的热控制、高可靠性和长期系统性能。

RHI凭借专业的仿真能力、先进的制造技术和系统化的设计理念,为下一代新能源产品提供低温升、高可靠性的电气互连解决方案。