安全设计:新能源系统中的母线应力分析

母线应力分析及安全设计原则

— 新能源及配电系统可靠运行的结构核心

1. 什么是母线应力分析?

母线应力分析是指评估各种运行条件下作用于母线的机械应力、热应力和电磁应力。它确保母线在长期运行过程中保持结构完整性,不变形、松动或损坏。本质上,母线投入使用前验证其机械强度、安全裕度和结构可靠性是一个关键的设计过程。

在新能源驱动系统、储能电站、高低压配电设备等领域,铜母线是电流传输和配电的关键部件。除了传导大电流外,它还具有以下关键功能:机械支撑、导热和绝缘。

随着电压和电流水平的不断上升,以及系统布局变得越来越紧凑,母线现在承受的压力明显更高机械应力、热应力和电磁应力操作期间。不当的应力设计会直接损害系统的安全性和可靠性。

因此,进行母线应力的科学分析并建立稳健的安全设计策略都是必不可少的步骤新能源母线制造和配电系统工程。

2、母线应力的主要类型及特点

在制造、组装和运行过程中,电气母线同时暴露于多种应力源,主要包括:

2.1 机械安装应力

不正确的装配公差、支撑位置或紧固方法可能会导致残余应力在安装过程中。

虽然不是立即可见,但这些应力可能会在热循环或振动下随着时间的推移而积累,导致永久变形、绝缘开裂或连接松动。

在电动汽车驱动系统和配电柜中,此类应力通常是早期故障的隐藏原因。

2.2 电动力应力

在短路或浪涌事件期间,会产生数倍于额定值的瞬态电流强电磁力母线之间。

这些力通常达到几千牛顿或更多,可能会导致母线位移、弯曲,甚至相间碰撞如果支架设计不当,会导致绝缘击穿或短路故障。

2.3 热应力

铜具有相对较高的热膨胀系数(约17×10⁻⁶/K)。在长期运行或频繁启停循环中,铜母线会反复膨胀和收缩。

如果受到螺栓或安装结构的约束,热膨胀应力积累,可能导致绝缘老化、接头松动或结构开裂。

在电动汽车、储能系统和高压面板中,未补偿的热应力是一个常见的可靠性挑战。

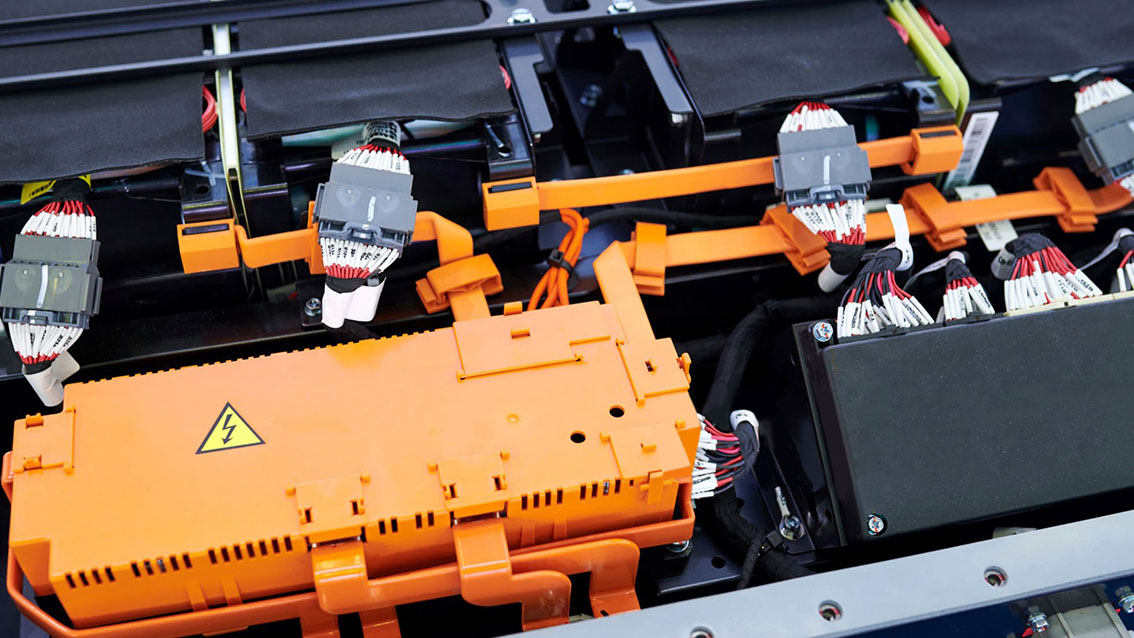

2.4 振动和外部负载应力

在电动汽车或风力发电转换器等高振动应用中,母线可以长期承受循环机械载荷。

这些导致微动磨损、疲劳累积、接触电阻增大,随着时间的推移,所有这些都会降低系统的可靠性。

3 母线应力分析方法

准确的应力评估是母线设计的基础,必须集成模拟、实验验证和工程经验。

3.1 有限元分析(FEA)

通过结合 3D 建模和多物理场仿真,工程师可以分析耦合电磁、热和机械行为电气母线。

FEA 确定应力集中区、最大位移区和疲劳易发区,为结构优化提供必要的数据。

3.2 多现场实验验证

通过短路冲击测试、热循环和振动测试,可以评估极端条件下铜母线的变形、接触稳定性和温升。

这些测试反映出实际操作压力状态对于产品验证和安全认证至关重要。

3.3 应变和疲劳监测

通过放置应变计在关键连接点,工程师可以监控装配应力和操作应变实时评估疲劳寿命和结构安全裕度——特别是电池组和高压开关设备在长期经营中。

4.安全设计原理与工程实践

无论是新能源还是配电应用,电源母线安全设计都必须全面解决结构、材料、工艺、安装。

4.1 结构设计优化

-

安排支撑点和间距以防止过度偏转。

-

维持一个最小弯曲半径为厚度的三倍以减少应力集中。

-

使用多层配置平衡磁力和热力。

-

包含滑动支撑或伸缩缝在长跑中释放热应力。

4.2 材料选择及表面处理

-

选择T2或C1100高导铜以平衡电气和机械性能。

-

申请镀锡或镀镍以最大限度地减少接触电阻并防止氧化。

-

使用高温绝缘材料例如PI、PPS+GF、或PVC浸涂确保变形和受热情况下绝缘的完整性。

4.3 工艺和装配控制

-

管理弯曲应力和退火工艺以减少残余应力。

-

避免强制组装——确保自然对齐和无压力安装。

-

使用扭矩控制紧固件以保持适当的接触压力并防止绝缘损坏。

4.4 测试和监控

-

履行变形、温升、介电和短路测试产品交付前。

-

整合温度或应变传感器在关键节点进行持续性能监控和预测性维护。

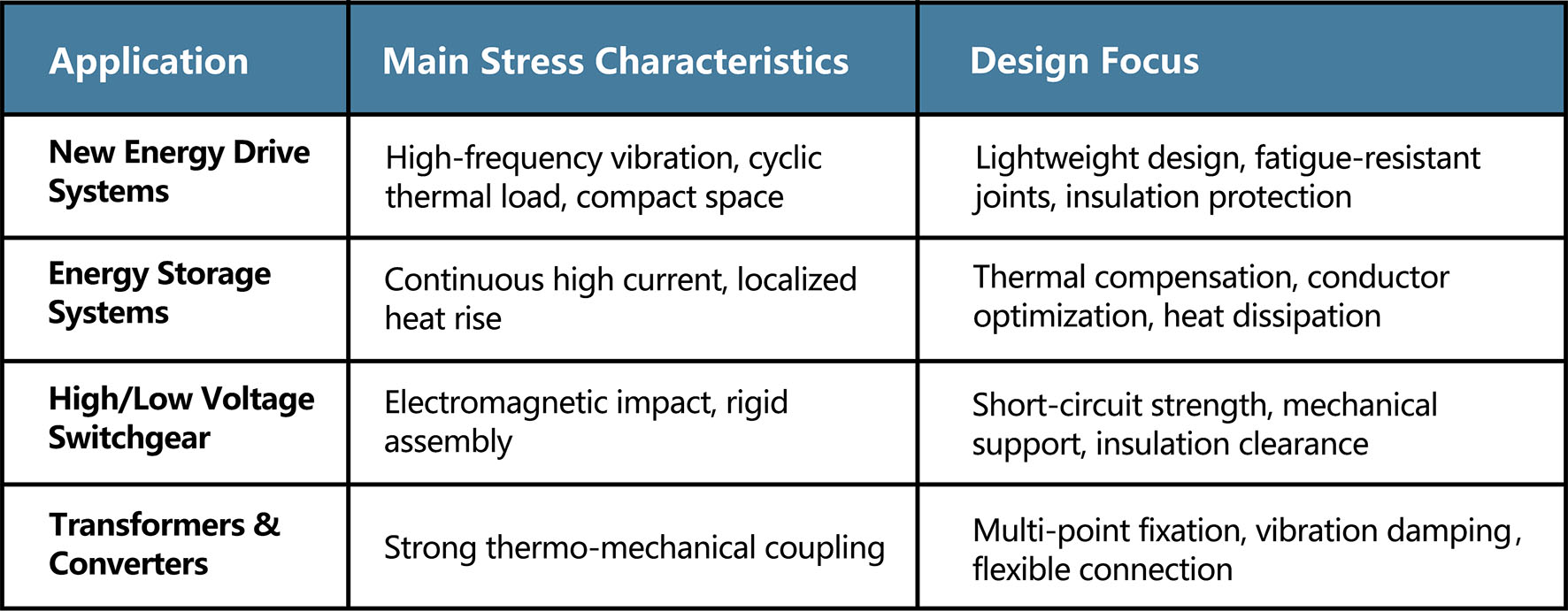

5. 不同应用的设计重点

六、未来趋势与创新方向

数字仿真和验证

数字孪生技术使实时监控和虚拟优化耦合热-机械-电性能,提高设计精度和验证效率。

轻质复合结构

铜铝复合材料和碳纤维增强电力母线平衡电导率、强度和重量,支持下一代电气化需求。

自动装配和扭矩控制

具有自动扭矩管理功能的机器人安装可确保一致的装配应力和更高的工艺重复性。

高可靠性集成绝缘技术

包覆成型和压缩成型流程增强了两者绝缘强度和抗机械振动能力,保证长期运行的可靠性。

结论

母线应力分析和安全设计构成了母线应力分析和安全设计的基础新能源及配电系统的长期可靠性。

从材料选择到结构优化,并从制造控制到装配精度,每个阶段都会影响机械安全性和电气稳定性。

只有通过透彻的了解母线应力机制——例如振动载荷、热循环和电动冲击——并通过明确定义安全边界例如载流能力和绝缘限制,

我们能否真正实现现代能源系统中高效、安全的电力传输。